La sicurezza antincendio delle stazioni di impianti di distribuzione di idrogeno

In questo articolo vengono spiegati i vantaggi dell'utilizzo di impianti a idrogeno per gli autoveicoli, ma anche gli elementi più a rischio delle stazioni di impianti di distribuzione di idrogeno per quel che riguarda la sicurezza antincendio. Inoltre, si parlerà degli effetti meccanici dell'esplosione.

L'idrogeno è una delle principali armi per ridurre le emissioni di CO2

Nel contesto economico attuale è necessario ricercare soluzioni tecniche che abbiano un ridotto impatto sull’ambiente, mantenendo sempre un adeguato livello di efficienza funzionale.

Per questo motivo, negli ultimi mesi, l'Unione europea e diversi paesi nel mondo hanno dichiarato di puntare sull'idrogeno come nuova via per la decarbonizzazione energetica. Infatti, l’idrogeno è un mezzo potente per convertire, conservare e utilizzare energia. Può essere generato usando un numero potenzialmente illimitato di fonti.

L’idrogeno può essere ottenuto scomponendo l’acqua grazie al processo dell’elettrolisi che utilizza elettricità. Se l’energia dell’elettrolisi proviene da fonti rinnovabili, si parla di idrogeno verde, che oggi rappresenta una percentuale minima della produzione complessiva destinata ad aumentare progressivamente.

Il suo trasporto può essere veicolato attraverso gasdotti oppure in forma liquida o di gas compresso trasportato all’interno di serbatoi. Le reti dei gasdotti esistenti possono trasportare gas naturale mescolato con una certa quantità di idrogeno.

Relativamente allo stoccaggio, l’idrogeno è relativamente semplice da stoccare, a differenza dell’elettricità, che può essere stoccata per poche ore o giorni solo in costose batterie con durata che decade velocemente nel tempo.

In questo contesto si inseriscono differenti usi dell’idrogeno, soprattutto nel settore dei veicoli come tram o carrelli elevatori alimentati ad idrogeno. Molti produttori hanno già progettato e collaudato veicoli con tale alimentazione e sono già disponibili per l’acquisto. L’utilizzo di questi veicoli e dei relativi impianti di ricarica deve essere studiato, analizzato e progettato anche sotto l’aspetto della sicurezza antincendio. Un caso potrebbe essere quello dell’installazione di un modulo di produzione dell’idrogeno per la ricarica dei muletti elevatori:

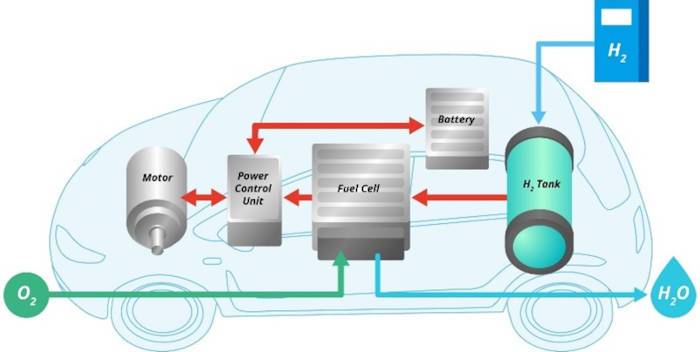

Il sistema ad idrogeno è un sistema complesso in cui l’elemento principale è la fuel cell, che è l’elemento che va a sostituire la batteria tradizionale, solitamente piombo acido.

Si tratta di carrelli elevatori dove l’idrogeno viene erogato da un serbatoio a pressione molto leggero ed affluisce insieme all’aria alle celle a combustibile. Queste ultime, combinando idrogeno ed ossigeno, producono energia elettrica grazie ad una reazione controllata. In altri termini, di una batteria che consuma idrogeno e produce energia elettrica, che viene utilizzata per alimentare i motori di sollevamento e di trazione dei muletti.

L’uso dell’idrogeno permette la riduzione delle emissioni di CO2.

In questa fase storico, alcuni produttori di carrelli elevatori hanno già iniziato a produrre questi prodotti ed il loro utilizzo richiede l’installazione di un centrale di produzione idrogeno.

In altre parole, si tratta di una evoluzione del carrello elettrico che da quei benefici di velocità di ricarica, ad esempio con il funzionamento del carrello in più turni - il rifornimento richiede pochi minuti - che in caso di un carrello elettrico standard richiederebbe un tempo maggiore di ricarica.

Questa tipologia di prodotto si può abbinare alla produzione propria di energia, ad esempio impianti Fotovoltaici installati o cogenerazione, ovvero con disponibilità di energia a basso costa che con un sistema IDROLIZZATORE può essere immagazzinata sottoforma di idrogeno ed utilizzarla quando gli serve ad esempio nei turni diurni in cui il fotovoltaico ha generato l’energia di giorno e viene usata di notte.

Sicurezza antincendio

Questo genere di attività identifica un Impianti fissi di distribuzione carburanti gassosi e di tipo misto (liquidi e gassosi) che ricade tra le attività soggette ai controlli di prevenzione incendi dell’Allegato 1 del DPR 151/2011. Nello specifico identifica un’attività di categoria C, per quale il sopralluogo dei tecnici de i Vigili del Fuoco è obbligatorio.

Relativamente alla sicurezza antincendio, la progettazione, costruzione ed esercizio degli impianti di distribuzione di idrogeno per autotrazione deve rispettare il Decreto 23 ottobre 2018 che è stato approvato dal Ministero dell’Interno.

La normativa antincendio identifica 3 tipologie costruttive:

1.2.1. Impianti alimentati da condotta esterna o da impianto di produzione in sito;

1.2.2. Impianti alimentati da carro bombolaio.

In funzione della tipologia specifica d’impianto, si possono identificare gli elementi pericolosi dell’impianto che possono essere:

- l’unità di produzione di idrogeno, qualora presente;

- la cabina di riduzione della pressione e di misura del gas idrocarburo (solo nel caso di unità di produzione costituita da reformer con idrocarburi);

- i compressori;

- le unità di stoccaggio;

- carri bombolai, qualora presenti;

- le unità di erogazione;

- gli elementi di connessione tra elementi pericolosi per il trasferimento dell’idrogeno (tubazioni e connessioni).

Per ognuna di queste, il Titolo II del Decreto citato stabilisce le modalità costruttive richieste per la progettazione, costruzione ed esercizio degli impianti di distribuzione di idrogeno per autotrazione

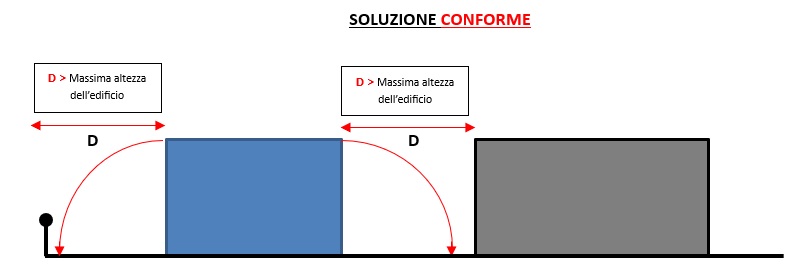

Oltre alla sicurezza intrinseca dei componenti dell’impianto, la sicurezza antincendio di questi impianti deve essere garantita anche tramite una serie di rispetti inerenti alle distanze di sicurezza, come stabilito dal Titolo III. Infatti, per ciascun “elemento pericolo per l’impianto è necessario rispettare quanto segue:

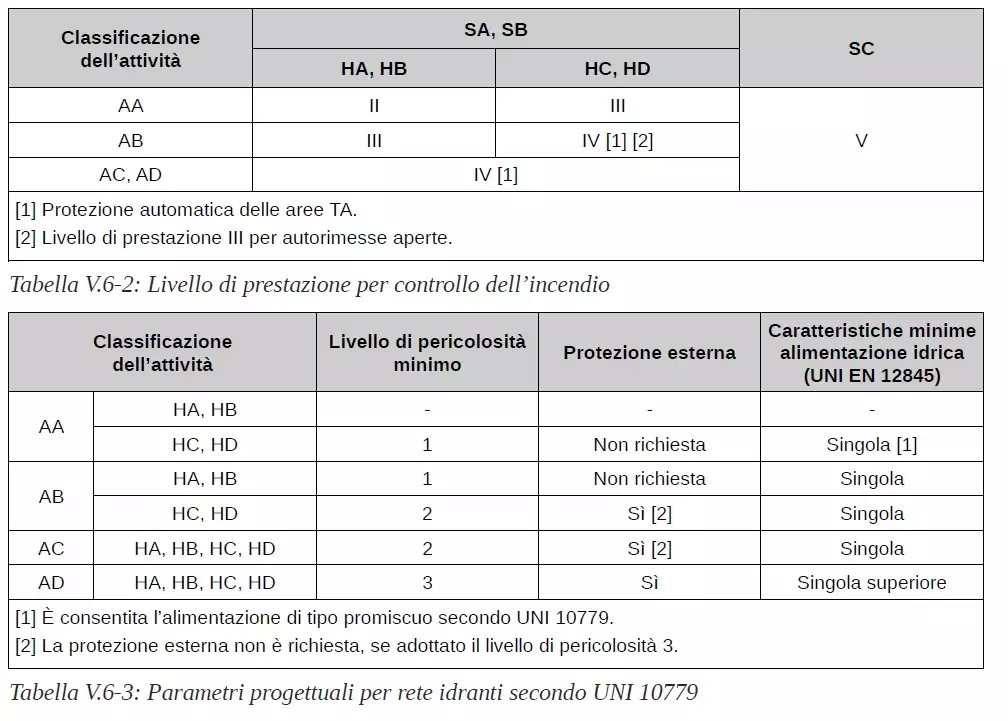

A) ELEMENTI PERICOLOSI DELL’IMPIANTO

|

Elemento |

Distanza di protezione (m) |

Distanza di sicurezza interna (m) |

Distanza di sicurezza esterna (m) |

|

Compressori |

15 |

- |

30* |

|

Stoccaggi |

15 |

15 |

30 |

|

Box carro bombolaio |

15 |

15 |

30 |

Si precisa che per il locale compressori la distanza di sicurezza esterna, ad eccezione di quella computata rispetto ad edifici destinati alla collettività, può essere ridotta del 50% qualora risulti che tra le aperture del locale compressori e le costruzioni esterne all’impianto siano realizzate idonee schermature di tipo continuo con muri in calcestruzzo o in altro materiale incombustibile di adeguata resistenza meccanica tali da assicurare il contenimento di eventuali schegge proiettate verso le costruzioni esterne. Il dimensionamento di queste opere segue le indicazioni della Norma Tecnica delle Costruzioni 2018 e gli Eurocodici sulle azioni eccezionali dovute ad impatti ed esplosioni.

B) UNITA’ DI EROGAZIONE

|

Elemento |

Distanza di protezione (m) |

Distanza di sicurezza interna (m) |

Distanza di sicurezza esterna (m) |

|

Unità di erogazione |

15 |

12 |

30* |

Approccio Ingegneristico

Non è sempre possibile il rispetto delle distanze richieste dalle tabelle, ma è comunque possibile installare l’impianto. Infatti, la Norma riporta le Metodologie alternative per la determinazione delle distanze di sicurezza. Il paragrafo 3.2 dell’Allegato 1 stabilisce che “Distanze di sicurezza differenti rispetto a quelle del presente titolo possono essere eventualmente individuate applicando le metodologie dell’approccio ingegneristico alla sicurezza antincendio previste dal decreto del Ministro dell’interno 9 maggio 2007.”

L'approccio ingegneristico consente di individuare nuove soluzioni, giustificate da dati sperimentali e da calcoli per il raggiungimento dei primari obiettivi di sicurezza relativi alla salvaguardia delle persone e alla tutela dei beni contro i rischi di incendio:

- a) minimizzare le cause di incendio e di esplosione;

- b) limitare, in caso di evento incidentale, danni alle persone;

- c) limitare, in caso di evento incidentale, danni ad edifici o locali contigui;

- d) permettere ai soccorritori di operare in condizioni di sicurezza.

Il rischio connesso a questi impianti è legato sia all’incendio che ne può scaturire, ma soprattutto all’esplosione. Per questo motivo, l’adozione dell’approccio ingegneristico deve tenere in considerazione effetti di:

- input termico;

- irraggiamento termico;

- sovrappressione per azioni eccezionali.

Come noto, l’analisi di questi fenomeni può essere condotta sia attraverso calcoli manuali, sia attraverso il ricorso a software di calcolo.

Con particolare riferimento all’input termico e all’irraggiamento dell’incendio sviluppato dall’impianto il principio da sviluppare nel caso dei calcoli manuali è

La norma NFPA 555 indica tre espressioni che permettono di stimare i valori minimi di RHRmin della potenza termica che sono in grado di provocare solamente per irraggiamento termico l’ignizione di materiali combustibili, quindi, senza che essi siano investiti dal flusso convettivo dei gas caldi e/o direttamente lambiti dalle fiamme.

Materiali facilmente accendibili

Si tratta di materiali (tende, tappeti, giornali, ecc.) che si infiammano quando sono investiti da flussi termici aventi valore di circa 10 kW/m2; per essi vale la seguente espressione:

RHRmin=30*10(D+0,08) /0,89

Materiali normalmente resistenti all’ignizione

Sono tali i materiali (poltrone imbottite, materiali aventi bassa inerzia termica, ecc.) che bruciano quando sono interessati a flussi termici aventi valore di circa 20 kW/m2 (tipico valore che si riscontra a livello del pavimento in prossimità del flashover); per essi può scriversi:

RHRmin= 30*10(D+0,05)/0,019

Materiali difficilmente accendibili

Questi materiali (legno e plastiche termoindurenti di spessore superiore a 1,2 cm, oggetti aventi elevata inerzia termica, ecc.) per potersi infiammare richiedono flussi termici di valore elevato pari a circa 40 kW/m2 che è un tipico valore che viene raggiunto durante la fase post-flashover di un incendio; per tali materiali vale la seguente espressione:

RHRmin= 30*10(D+0,02)/0,0092

L'ARTICOLO PROSEGUE...

Si parlerà degli effetti meccanici dell'esplosione e dell'applicazione di norme o documenti tecnici di comprovata validità.

Vedi l'articolo completo pubblicato sul portale "ingenio"

ITALIANO

ITALIANO  FRANÇAIS

FRANÇAIS  ENGLISH

ENGLISH